Sable de chrome à faible turbidité pour fonderie

Le sable de chrome à faible turbidité pour la fonderie fonctionne bien pour les pièces moulées à paroi épaisse. Les rides de moulage et les défauts de cuir épais des grandes pièces moulées à parois épaisses ont toujours été un problème qui a tourmenté les entreprises de fonderie. Même l’utilisation de sable de chromite aux performances supérieures est sujette à des défauts difficiles à nettoyer. Cependant, grâce à une série de méthodes de contrôle matérielles et techniques, la qualité des grandes pièces moulées à paroi épaisse peut être efficacement améliorée.

Le minerai de chromite naturelle se trouve généralement dans les roches ignées et son composant principal est l’oxyde Fe-Cr. Le cristal de sable de chromite est une structure cubique régulière et complexe, composée de huit structures de base pour former une particule cristalline. Le sable de chromite utilisé pour le sable brut de fonderie doit avoir une teneur en chrome supérieure à 46 % et une teneur en fer inférieure à 30 %. Le sable de chromite pour fonderie a des performances de transfert de chaleur supérieures, une bonne résistance à la mouillabilité et un coefficient de dilatation thermique inférieur au sable de silice, au sable d’olive et proche du sable de zircon.

Pendant le processus de moulage, lorsque la température du sable de moulage dépasse 1250 degrés, le volume du sable augmente. Et le fer du minerai de chrome colle ensemble. Après refroidissement, l’air pénètre dans la couche intermédiaire entre le sable de moulage et l’acier fondu, et le fer adhérant formera une couche de peau ridée (peau épaisse).

À l’heure actuelle, les mesures suivantes doivent être prises pour améliorer le phénomène du cuir épais :

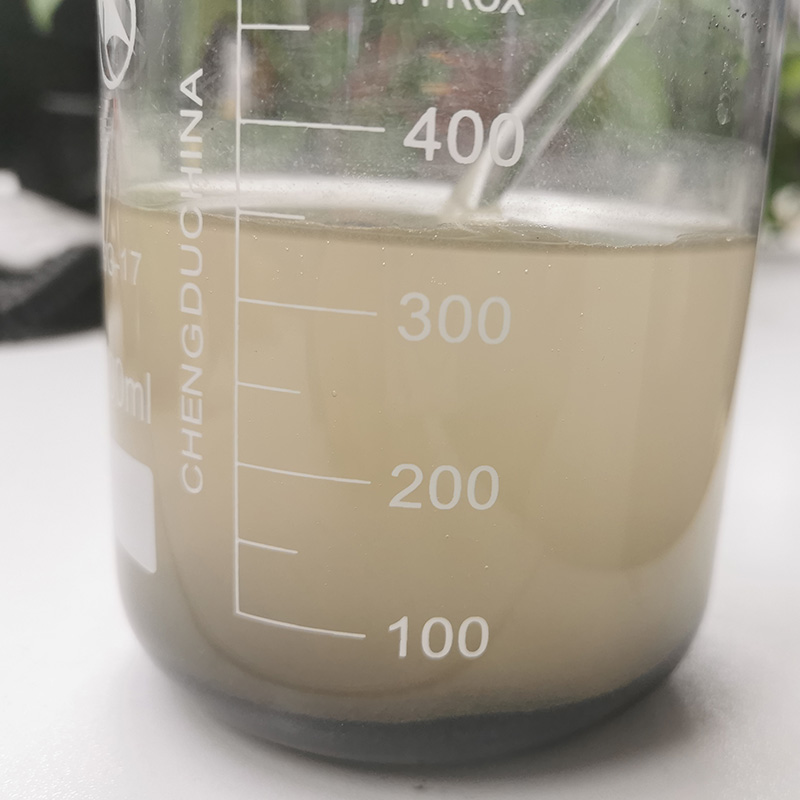

Choisissez du sable de chromite propre, la turbidité du sable de chromite doit être inférieure à 150 ppm. De plus, la teneur en SiO2 doit être inférieure à 1 %.

Pour les pièces moulées avec un module de coulée de plus de 5 mm, la température de coulée doit être contrôlée à 30-50 degrés au-dessus de la ligne liquidus autant que possible.

L’épaisseur du sable de surface de coulée ne doit pas être inférieure à 5-10 cm. En attendant, le mélange du sable de surface et du sable arrière de sable de silice doit être évité.

La quantité de liant résineux peut atteindre 30 à 50 % de sable siliceux dans les mêmes conditions.

La teneur en oxygène de l’acier fondu est inférieure à 10 ppm.

Le revêtement en poudre de zircon à la surface du noyau de sable doit être peint deux fois. Après la première couche, la deuxième couche sera appliquée après séchage.

Grâce à la mise en œuvre du procédé ci-dessus, les rides et les défauts de peau épaisse de grandes pièces moulées à parois épaisses peuvent être efficacement améliorés. En outre, cela peut réduire la charge de travail du nettoyage de surface ultérieur des pièces moulées. Dans l’ensemble, le sable de chromite à faible turbidité, à faible teneur en silicium et à forte teneur en chrome joue un rôle essentiel dans la coulée de pièces moulées de grande taille.