Pourquoi choisir le sable de chromite pour la coulée ?

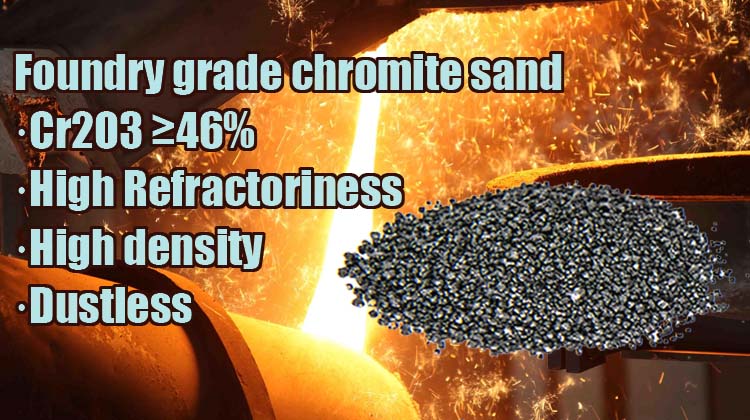

Le sable de chromite (sable de minerai de chromite) est souvent utilisé comme sable de moulage pour les grandes pièces moulées en acier à paroi épaisse. Il a les caractéristiques d’une température de frittage élevée et d’une forte résistance à la pénétration de l’acier liquide. Il s’applique au sable d’oxyde de chrome de fer, qui peut éviter la plupart du collage mécanique et chimique du sable. Ainsi, il peut faire en sorte que les pièces moulées obtiennent une qualité de surface lisse et propre. Le sable de chromite est très populaire dans les champs de fonderie d’acier lourd. Cependant, dans certains cas, avec la résine de furane durcissant à l’acide ou le procédé de verre soluble de coulée d’acier inoxydable, le minerai de chromite aura également le défaut d’adhérence du sable “glacé”. L’utilisation de sable de chromite sud-africain d’excellente qualité peut réduire efficacement ce défaut.

La recherche montre que le sable lié à l’émail produit à la surface des pièces moulées en acier épaisses et grandes est souvent dû à la décomposition de FeO du minerai de chromite à des températures élevées, qui réagit chimiquement avec l’élément Cr dans l’acier fondu (pour les pièces moulées en acier à haute teneur en chrome ) ou le film de carbonisation de résine à la surface du sable de parement. Cette réaction d’oxydo-réduction réduit l’oxyde de fer dans le sable de chromite pour former du fer fondu. Le fer fondu est mélangé avec des particules de minerai de chrome pour former un mélange de cermet dense après refroidissement et adhérant à la surface de la pièce moulée, ce qui entraîne le défaut d’adhérence du sable “glacé”. Par conséquent, la teneur en fer du sable de chrome doit être contrôlée pour éviter cette situation.

Dans le processus de génération de minerai de chromite, il est particulièrement important de laver et de séparer magnétiquement le sable brut de minerai de chromite d’Afrique du Sud. Le processus de lavage à l’eau peut éliminer la peau jaune SiO2, les sédiments et les impuretés du sable brut. Le processus de séparation magnétique peut éliminer l’excès de fer, de magnétisme et de silicium et contrôler la teneur en FeO à moins de 26,5 %, la teneur en SiO2 à moins de 1 % et la turbidité à moins de 0,2 %.