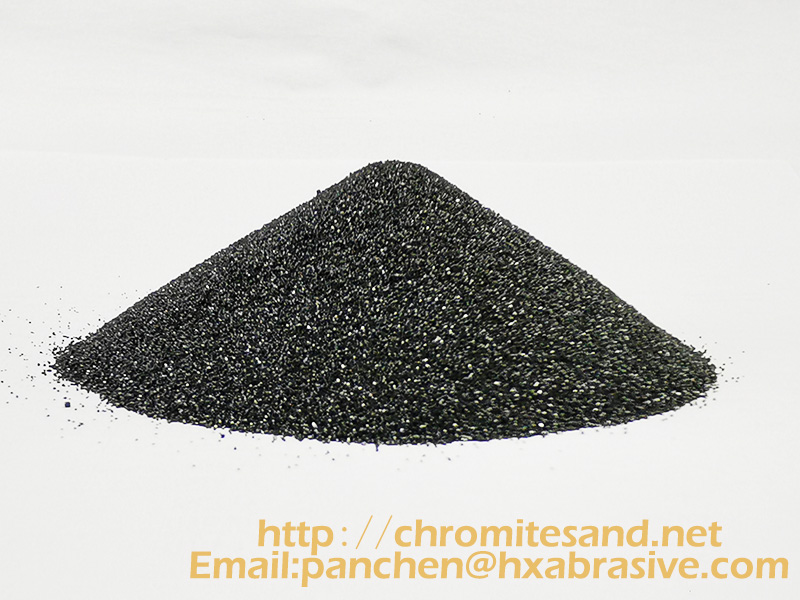

Propriétés du sable chromite AFS45-55/AFS50-55

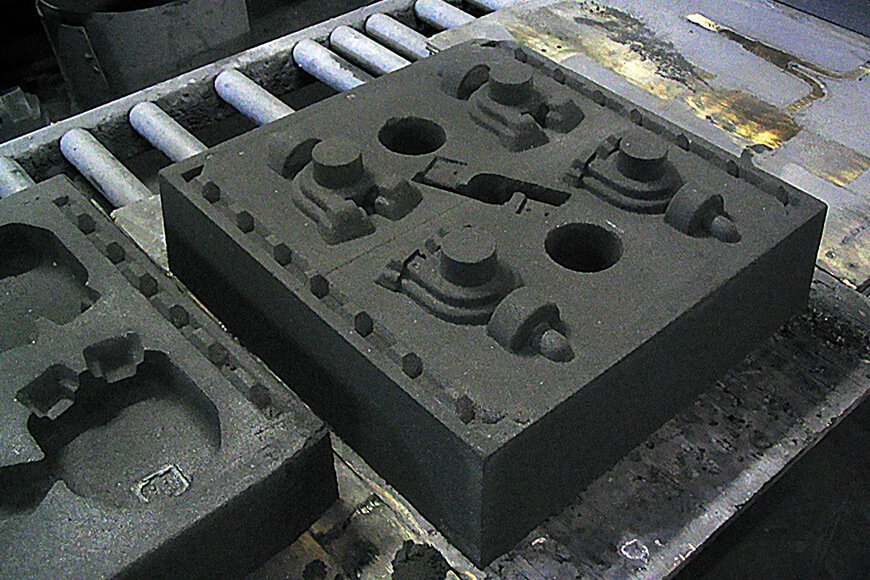

Le sable de chromite AFS45-55 / AFS50-55 est un sable de fonderie pour couler du sable de moulage, du sable de parement et du sable de noyau. Il est composé de chrome, de fer et d’oxygène (formule chimique FeCr2O4). Le sable de chromite de fonderie obtient une teneur en oxyde de chrome d’au moins 46 %. Ses principales propriétés de performance sont les suivantes :

1. Caractère réfractaire

Le sable de moulage et le sable de surface utilisés pour la coulée doivent résister à la température élevée du coulage du fer ou de l’acier en fusion. Le sable de coulée à basse température réfractaire facilite l’adhésion à la surface de la pièce moulée. Cela entraîne un faible rendement de la pièce moulée et une augmentation des coûts de coulée. Le point de fusion du sable chromite AFS45-55/AFS50-55 est de 2180°. Et le frittage en phase solide se produit au-dessus de 1800°. Pour le moulage des métaux et de l’acier inoxydable, le sable de chromite présente une forte applicabilité pour résister à la chaleur.

2. Stabilité chimique

Pour le sable de surface et le sable de noyau qui entrent en contact direct avec l’acier en fusion, la stabilité chimique est très importante. S’ils réagissent avec le métal en fusion, il est facile de provoquer un collage chimique du sable, tel qu’un « glaçage » ou des défauts de coulée à double peau. Le sable de minerai de chrome de haute qualité a des exigences strictes en matière de SiO2 dans le sable. Le processus de lavage à l’eau et d’élimination magnétique contrôle la silice (c’est-à-dire la peau jaune) et les impuretés des sédiments. Cela peut empêcher les impuretés de réagir avec le moulage.

3. Résistance du sable de moulage

La résistance du sable de moulage est étroitement liée à la résistance du sable d’origine. Afin d’éviter l’effondrement et la déformation du sable de moulage pendant le processus de coulée, le sable de moulage doit avoir une certaine résistance. D’une part, la dureté du sable chromite est élevée, avec une dureté de 5,5 à 6,0. Elle est proche de celle du sable siliceux. Il peut également maintenir une résistance et une respirabilité élevées lorsque vous travaillez avec des liants tels que la résine phénolique alcaline et le verre soluble. D’autre part, le coefficient de dilatation thermique du sable de minerai de chrome est très faible et il peut être utilisé pour le moulage de noyaux afin d’éviter la déformation du noyau de sable provoquée par le retrait du métal en fusion. Cela évite ainsi la déchirure et la fissuration des pièces moulées.

4. L’uniformité et la forme des particules

La résistance au compactage et la perméabilité du sable de moulage sont étroitement liées à la forme des particules et à la distribution granulométrique du sable d’origine. Pendant le processus de production, la norme de granulométrie du sable de chromite AFS45-55/AFS50-55 suit les exigences de finesse AFS de l’ American Foundry Society . Éviter l’impact négatif d’une plage de tailles de particules de sable trop grande ou trop petite sur le moulage.

5. Conductivité thermique

Le sable de revêtement pour la coulée entre directement en contact avec le métal en fusion et a un impact significatif sur le processus de solidification et de refroidissement de la pièce moulée. La propriété la plus importante du sable de chromite par rapport aux autres sables de coulée est sa conductivité thermique supérieure. Surtout pour les pièces moulées à parois épaisses et les pièces moulées de grande taille, le sable chromite offre des performances supérieures. L’utilisation de sable de minerai de chrome peut améliorer la vitesse de refroidissement des pièces moulées. En attendant, cela peut améliorer la consistance de la solidification du moulage et éviter les fissures et le retrait causés par un chauffage et un refroidissement inégaux.

En résumé, le sable de chromite présente une compatibilité élevée avec divers procédés de coulée pour l’acier au carbone, l’acier inoxydable, la fonte, l’acier moulé, l’acier allié et d’autres pièces moulées.