Avantages et utilisation du sable de chromite de fonderie

Le sable de chromite de fonderie est couramment utilisé dans les domaines des machines et équipements, des pièces ferroviaires, etc., grâce à son excellente température de réfractarité, sa résistance à l’érosion par le sable d’acier, son caractère anti-adhérent, sa forte conductivité thermique et son excellent rapport qualité-prix. Sa teneur en chrome est d’au moins 46 % et sa teneur en silicium d’au moins 1 %.

1. Types d’acier applicables

Le sable de chromite de fonderie est principalement utilisé comme sable de parement pour l’acier à haute teneur en manganèse, l’acier allié et d’autres pièces moulées nécessitant des températures de coulée élevées. Parmi les applications courantes, on peut citer :

- Acier à haute teneur en manganèse (tel que ZGMn13) : forte résistance à la pénétration du métal et réduction du collage du sable.

- Acier allié : tel que l’acier allié à haute teneur en chrome (40Cr), l’alliage à base de nickel, l’alliage à base de cobalt (doit résister à des températures de coulée extrêmement élevées).

- Acier au carbone et acier de construction : acier au carbone n° 45, acier A3, etc.

- Fonte grise et fonte ductile : HT150, etc.

- Acier inoxydable : tel que 304, 316, etc. (le minerai de chrome peut résister à l’érosion par l’oxyde de chrome).

2. Les avantages du sable de chromite pour la coulée

- Haute réfractarité (≥1850℃) : dépassant de loin le sable de silice (environ 1700℃), adapté à l’acier fondu à haute température.

- Faible coefficient de dilatation thermique : réduit les fissures de surface et la déformation des pièces moulées.

- Anti-pénétration du métal : empêche l’acier en fusion de pénétrer dans les moules en sable et réduit les défauts de collage du sable.

- Conductivité thermique élevée : conduction et dissipation thermique rapides, propices à la solidification séquentielle de grandes pièces moulées.

- Propriétés alcalines : compatible avec les scories alcalines telles que l’acier à haute teneur en manganèse, réduisant les réactions chimiques.

3. Applications typiques du processus de moulage

- Couche de sable de face : la surface de la cavité du moule qui entre directement en contact avec l’acier en fusion (généralement de 20 à 50 mm d’épaisseur), et le sable arrière peut toujours utiliser du sable de silice pour réduire les coûts.

- Pièces clés locales : telles que les zones autour de la porte, de la contremarche ou du mur épais, qui nécessitent une protection réfractaire élevée.

- Moulage en mousse perdue : comme agrégat de revêtement pour améliorer la finition de surface de la pièce moulée.

4. Comparaison avec d’autres matériaux de surface en sable

| Indice | Sable de chromite | Sable de silice | Sable de zircon | Sable de forstérite |

| Réfractaire (℃) | ≥1850 | ≈1700 | ≥ 2000 | ≈1700 |

| Taux de dilatation thermique | Très faible | Haut | Faible | Moyen |

| Résistance à la pénétration du métal | Excellent | Faible | Supérieur | Bien |

| Coût | Moyen | Faible | Haut | Moyen |

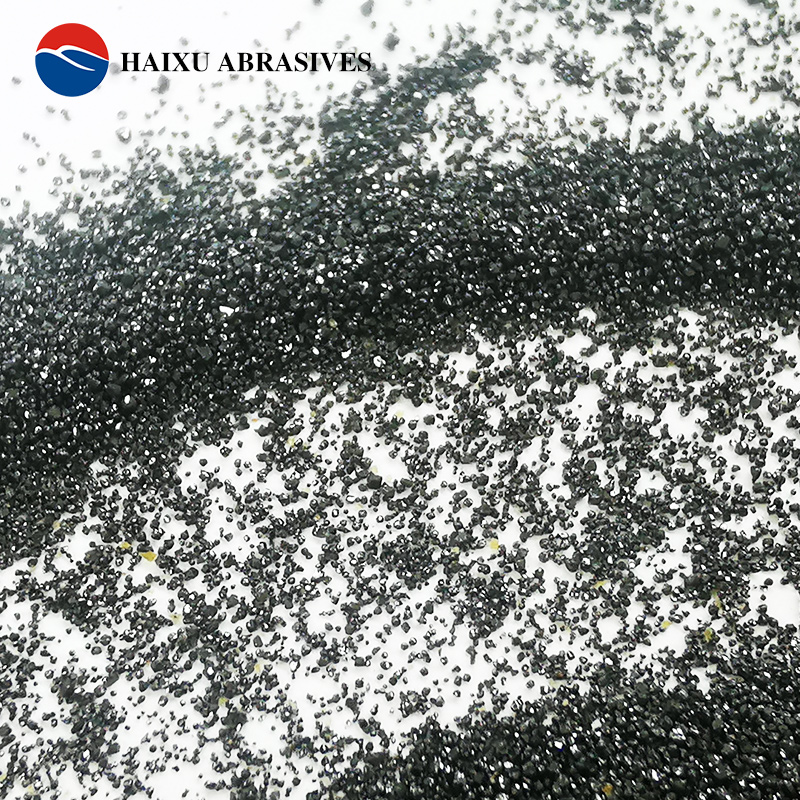

5. Finesse du sable de chromite de fonderie :

Taille de maille : 20-70 mesh, 30-70 mesh, 40-70 mesh, 50-100 mesh, 70-140 mesh, etc.

Spécifications AFS : AFS35-40, AFS40-45, AFS35-45, AFS45-50, AFS45-55, AFS50-55, AFS55-65, etc.

En résumé, le sable de chromite de fonderie constitue un choix économique pour la coulée d’acier à haute teneur en manganèse, d’acier allié, d’acier inoxydable, d’acier moulé et de fonte ductile. Son prix est bien inférieur à celui du sable de zircone et ses performances sont supérieures à celles du sable de silice et du sable d’olivine.